2023年1~6月,我国动力电池累计装车量152.1GWh,累计同比增长38.1%。其中三元电池累计装车量48.0GWh,占总装车量31.5%,累计同比增长5.2%;磷酸铁锂电池累计装车量103.9GWh,占总装车量68.3%,累计同比增长61.5%。从动力电池类型来看,三元锂和磷酸铁锂已经统治动力电池市场。

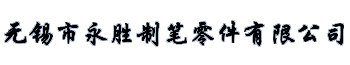

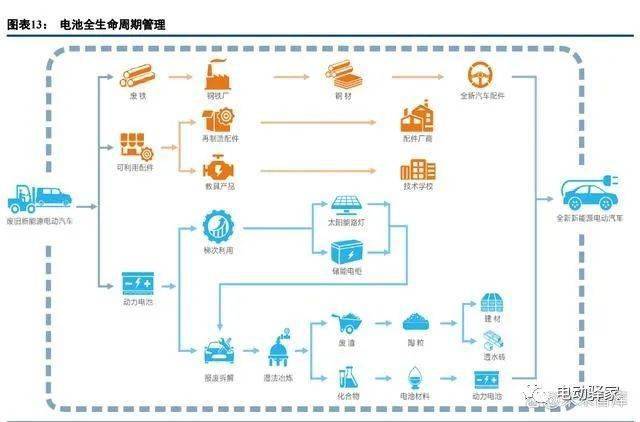

退役动力电池退役后有两条主要去处:梯次利用和拆解回收。梯次利用:是对退役电池的降级应用,当动力电池性能直线下降到原性能的 80%,不能够达到电动汽车的使用标 准,但能够继续在储能系统、低速电动车、电动工具、储能、通信基站等领域接着使用,变相延长电池的使用 寿命。梯次利用过程包括废旧电池包拆解、检测、筛选、重新组成健康电池包或电池系统。

拆解回收:是对退役电池的资源化再生利用,将报废的锂电池集中回收,通过物理、化学等回收处理工艺 将电池中具备利用价值的金属元素如锂、钴、镍等提取出来,有价金属元素返回冶炼或者正极材料生产环节, 最终仍用于动力电池的生产。当梯次利用的电池性能进一步衰减至无法利用时,需要再退役,最终仍进行拆解 回收。

梯次利用规模化发展存在挑战,长期或以拆解回收为主导。梯次利用是退役电池的降级应用,优势是能够 提高电池的利用价值,实现产业链价值最大化,也能降低储能、低速电动车等行业的用电池成本;但缺点是电 池评估环节并不成熟,电池的差异性也导致安全问题,成本目前也并不具备优势。拆解回收是对退役电池的资 源化利用,回收技术相对成熟,资源回收率高,不需要一致性筛查和安全评估,拆解流程更为简单,经济效益 好、商业模式相对较好,但容易造成环境污染、能耗较高等问题。

磷酸铁锂电池适合梯次利用。磷酸铁锂电池在容量下降至 80%以下后仍然能够保持较好的电化学性能,电 池容量也不会呈现加速衰减的趋势,同时磷酸铁锂电池安全性更好,稳定性好,循环寿命更长,因此退役之后 适合梯次利用。三元电池适合拆解回收三元电池循环寿命比较短,三元电池的安全性也没有铁锂电池的好,着火点比较低, 耐高温性稍差,不适合用于储能电站、通讯基站等环境复杂的领域,同时三元电池所含的镍钴锰价格比较高, 即使直接拆解,收益也很可观,所以三元电池一般不作为梯次利用的对象,更加适合拆解回收有价元素。

退役动力电池可以根据衰减程度,多级、多次梯次利用。当动力电池容量衰减到初始容量的 80%以下,便 达到设计的有效常规使用的寿命,不能完全满足车用需求。将性能较好的电池筛选重组后在某些使用条件相对温和的 场合进行二次利用,继续发挥其功能,做到资源利用的最大化。根据电池性能的衰退程度,可将回收利用大体 分为四个阶段,从第一阶段向下级延伸,直至完全不能满足各场景的使用要求后,进入第四阶段,即再生利用 环节。第一阶段,为电池包使用阶段,即电池容量大于或等于 80%,满足电动汽车使用要求,作为正常能源电池 在车中被使用;第二阶段,为电池组利用阶段,即电池容量衰减至 60%-80%,可应用于对放电功率要求稍低的 低速电动汽车、电动三轮车等移动、复杂工况场景;第三阶段,为单体电池利用阶段,可用容量衰减至 20%-60%, 则由专业厂家回收拆解成单体电池,以串、并联的方式以多种组合形式再配组,重组后电池主要使用在储能场 景,容量较高性能更稳定的用于电网储能,容量较低性能稍次的可用于家庭储能、充电宝等;第四阶段,为报 废阶段,可用容量衰减至 20%以下,此时电池已经可以进行报废处理,仅需提炼回收电池内部部分零件及稀有 化学成分,回收金属元素。

退役动力电池梯次利用的工艺流程包括电池拆解、品质检测、电池筛选、电池重组、系统集成等。对电池 包进行外观评估及一致性检测,满足需求则可直接以整体的形式应用于低性能需求的应用场景;未通过的电池 将电池包进行拆解为电池模组,并对外观、循环寿命、电池容量、性能状态等进行检测,筛选后的电池按照一 致性进行电池重组,未通过电池模组环节评估的则进一步拆解为电池单体,再进行重组。重组后的电池进行系 统集成,应用于新的场景。拆解前,需要了解退役电池包的基本信息,包括总电量,稳定容量,额定电压,成 组方式,模块数量以及重量等。

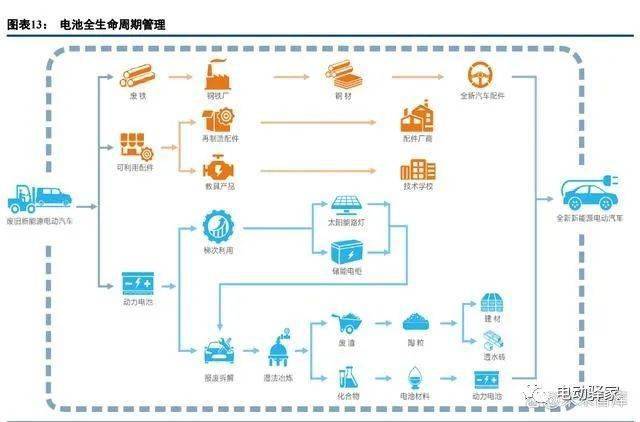

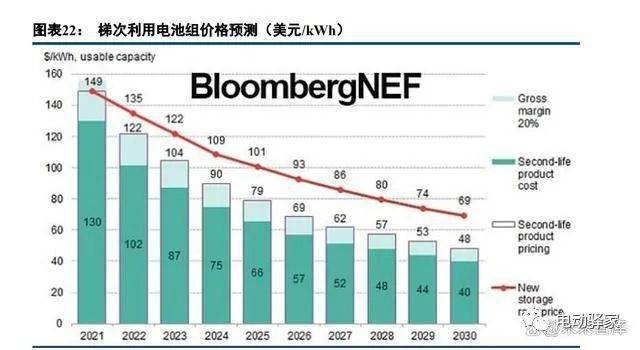

成本控制是当前限制梯次利用规模扩大的主要原因之一。由于退役电池规格繁多,不同的车型就有不同的 电池 pack,内部设计和结构千差万别,不同的电池 pack 就要定制不同的拆解解法,拆解自动化程度低,电池转 运和评估检测也有较高成本构成,造成效率偏低,成本较高。国内梯次利用规模尚处于起步阶段,规模效应对 成本的下降还未充分体现,能否以较低的成本获得较高的性能,退役电池梯次利用持续降本,是扩大和丰富商 业模式的前提。技术进步、新型商业模式出现,未来梯次利用成更具经济性。随着退役动力电池的价格下降以及电池拆解 重组技术的发展,梯次利用的成本竞争力将得到进一步提升。BaaS(Battery as a Service,电池租用服务模式) 等新型商业模式的出现,电池的所有权主体也正在发生改变,梯次利用成为提高动力电池全寿命周期价值最大 化的关键。BaaS 模式还可以提高退役动力电池的供应规模和可利用率,让退役电池大规模回收和标准化拆解成 为可能,梯次利用也更具经济性。据彭博新能源财经数据,到 2030 年梯次利用的价格可能或可比新采购电池组 便宜 30%左右。

电池拆解回收分为预处理-金属回收工序,正极最具回收价值。动力电池主要结构包壳体、正极、负极、隔 膜、电解液等,其中正极材料中含有大量的镍、钴、锂、锰等金属元素,电池拆解回收是指通过物理及化学手 段电池中的镍、钴、锂等金属材料分离出来进行再生利用,过程包括预处理和金属回收两部分工序,其中金属 回收供需技术路径较多、工艺也相对成熟。

金属回收:工艺相对成熟,国内以湿法或火法-湿法联合工艺为主。锂、镍、钴、锰等有价金属绝大部分都 存在于正极材料中,因此从正极材料是主要处理对象。拆解后电芯通过破碎-高温炉-重选(风选)-磁选-筛分等 环节,得到的颗粒较粗的通常包括塑料、分离器、铜箔、铝箔等,粒级较细的组分通常包括正负极材料,含有 锂、钴、镍等金属元素,行业称为“黑粉”。“黑粉”中金属元素的回收方法有物理法、火法工艺、湿法工艺、 生物冶金或者联合工艺等,回收方法与传统冶金工艺接近,因此技术相对成熟,尤其是火法工艺和湿法工艺应 用较为广泛,国内则主要采用湿法或联合工艺。

火法工艺是冶金领域较为传统的回收方法,原材料兼容性高,有价金属通常以合金的形式回收。火法冶金 技术历史悠久,常用于提取金属,最早用于矿物冶金。将电极材料部分放入干电弧炉内高温处理,通常高温煅 烧处理温度超过 1000℃,塑料和有机溶剂被燃烧,其中的金属及其化合物发生氧化还原反应,利用不同金属熔 沸点和冷凝点不同,通过金属蒸汽挥发-降温冷凝过程其收集,主要回收低沸点的金属及和金属氧化物,最后对 剩下的残渣金属采用筛分、热解、磁选或化学方法等进行回收。

火法冶金工艺的主要优点:1)工艺简单而成熟,工艺流程较短、操作相对简单;2)无需提前进行分选, 可以回收多类电池的混合物;3)适合大规模的废旧电池进行处理。主要缺点:1)能耗大,过程中产生较多 CO2 或其他有害气体,焚烧尾气处理的压力大,容易引发大气污染进而受到政策限制;2)部分金属存在于炉渣中难 以回收,金属回收率低,产品合金需要配合湿法冶金等工艺进一步处理以实现不同金属的提纯;3)石墨、隔膜 和电解液等有机物全部以还原剂的形式被燃烧掉,得不到回收。

湿法工艺技术成熟,产品多为金属盐。湿法冶金广泛使用于原生矿产的有色金属冶炼工艺当中,是一种很 成熟的处理方法。湿法回收主要包括浸出和分离(萃取、沉淀)过程,通过酸或碱对锂电池正极材料进行溶解, 将正极活性物质中的金属组分浸出,浸出液除杂净化后,通过离子交换/萃取/沉淀等工艺,将其中金属离子分离 并形成相应无机盐或氧化物,如硫酸钴、硫酸镍、氯化钴、碳酸锂等,可直接用于电池生产。湿法工艺优点突出:1)可以回收电池中几乎所有价值量高的金属元素;2)回收率高,镍、钴回收率 98% 以上,锂回收率 85%以上;3)产品纯度高,可以直接制备电池级材料;4)对原料的处理更加具有灵活性,可 直接处理正极材料生产过程中的废料和失效锂电池中拆解、分选出的极片料。但缺点是:1)溶液中金属离子成 分多,因此操作程序复杂、工艺流程较长;2)工艺采用了大量的酸碱,废水处理困难,易引起水土污染,处 理不当可能会造成二次污染;3)电池必须经过破碎等预处理,经过细筛得到“黑粉”才可以浸出;4)适合组 成成分较为单一的废旧电池,成分发生较大变化时,工艺可能会发生调整。

我国电池回收企业大部分都采用湿法工艺。格林美采用湿法工艺,废料经过破碎分选,除去金属碎片,通 过酸浸、萃取、分离得到各种目标金属盐溶液,然后通过共沉淀制备三元前驱体产品或由氯化钴制备碳酸钴, 煅烧后制备四氧化三钴,含锂萃余液则用来制备锂盐;江西赣锋循环,废电池经过盐水放电、初破碎筛分,选 出隔膜、外壳,极片经过干燥热解、细破碎,得到铜铝金属及三元粉料(黑粉),三元粉料再经过焙烧、硫酸双 氧水浆化/酸浸后,除铜、铁、铝,沉锂,萃取、反萃取等工序,得到镍钴锰净化液,用于前驱体生产。国内的华友钴业、邦普循环、天奇金泰阁、光华科技、赣州豪鹏、芳源环保、以及海外公司 Li-Cycle 等均 主要采用湿法提取镍钴锂等金属或相应盐类。近年通过不断加大技术研发投入(宁德时代-两段酸性浸出,格林 美-葡萄碳酸浸取,光华科技-空气氧化法),国内企业不断改进湿法工艺流程,回收率和盈利能力显著提升。

单一工艺适应性差,联合工艺优势互补。火法回收工艺存在着原料损失、废气及粉尘排放、能耗高等缺点;湿法回收法存在着废水处理困难、程序繁琐、化学试剂消耗量大及成本高等缺点。一些学者便提出了火法焙烧湿法冶金联合法回收工艺,利用火法焙烧改变正极活性物质的成分,再利用湿法溶解、分离(萃取、沉淀),最 终得到金属或金属化合物。另外,事实上,火法工艺更多为前序流程,产品以合金为主,后续多联合湿法工艺 进一步分离金属元素,比如 Umicore 的 Val’Eas 工艺在火法工艺后得到合金金属,在经过酸浸经萃取得到金属 盐,最终通过高温还原回收金属单质,全流程属于联合工艺。

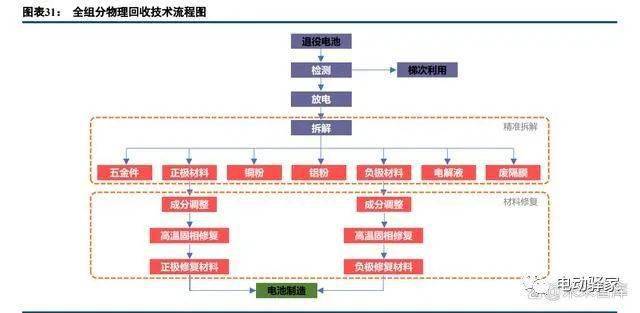

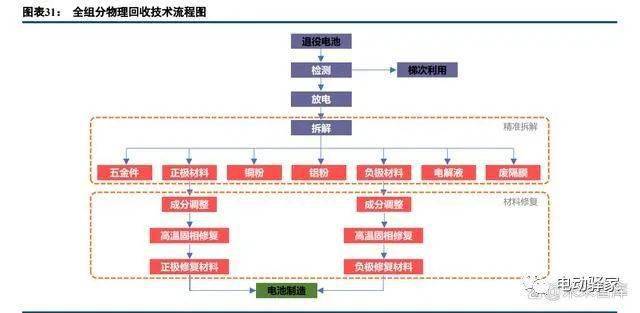

电池性能衰减源自电池材料的结构或性质变化,修复材料缺陷实现电池材料回收已经成为热点方向。退役 电池宏观尺度下几乎所有的性能衰退,均是由于分子尺度下的材料本身发生了结构或者化学变化以及微纳尺度 下的材料形貌或者红外特性变化引起的,若采用物理或电化学等方式,对拆解分离后的退役锂电池电极材料的 结构和性能进行修复,可以最终处理再生为可再次投入使用的电极材料或其前驱体,这种技术称作电池的物理 修复再生技术,已经成为近年来回收处理退役电池的新型热门方向。修复再生技术主要有直接修复再生和高附加值再生。磷酸铁锂材料电性能衰减的根本原因是材料中活性锂 的损失,因此通过向磷酸铁锂电池正极材料中补充锂元素可以获得较好性能的再生材料。直接修复再生即通过 不同温度的高温煅烧,对正极材料的电化学活性进行修复,从而直接获得可再次利用的正极材料,这类方法简便且成本较低、对环境影响较小,但再生产物易出现夹带杂质、结构修复不完全的问题。高附加值再生是指将 退役磷酸铁锂电池正极材料中的锂、铁、磷以化合态形式浸出回收,作为原料,在补充锂源、铁源或磷源后, 通过水热法、高温固相法、喷雾干燥固相法、喷雾热解法、碳热还原法等方法重新合成性能较好的磷酸铁锂正 极材料;通过高附加值再生所制得的产品性能优良,但工艺复杂、耗能较大、易对环境造成污染。. 物理修复工艺全组分回收在高校得到技术进展。国内中南大学、清华大学等研究发展出全组分物理法回收 技术,通过精确拆解、材料修复的方式,实现了电解液、隔膜、电池材料的全组分回收,且回收率较高,有效 回收正、负极材料、隔膜、电解液材料等,虽然废旧隔膜和电解液一般不能再参与到动力电池的生产环节,但 其仍可以实现材料层面的循环利用,并且可以通过回收很好地避免回收过程中的环保隐患。

锂电池负极材料的种类繁多,但目前应用较多的是碳、石墨类和非石墨类碳材料。石墨负极材料回收工艺 通常采用热处理、浸出或研磨浮选的方式来回收。石墨在废旧锂电池当中所占比例(质量分数)约为 12%~21%, 这一数量十分可观。在某些不生产石墨或者石墨储量较低的国家,例如美国和部分欧洲国家,都将石墨作为一 种关键材料,回收的石墨粉通过改性后有望循环应用于电池生产中。浮选法回收:石墨天然疏水,与亲水物质表面物理化学性质差异较大,可采用浮选方法,添加捕收剂、起 泡剂、调整剂等,将石墨与其他亲水材料分离。废锂离子电池中的 LiCoO2 则是极性强、亲水性好的离子晶体, 浮选法实现了 LiCoO2 正极和石墨负极材料的同时回收,简化了回收流程,操作简单、高效、污染小,但是该方 法回收的石墨含有较多杂质,分选得到的石墨纯度有待进一步提高。

电解液回收往往被忽略,经济性原因普遍被焚烧处理。目前电解液回收面临诸多挑战,如电池循环后电解 液会吸附在多孔电极上,提取和收集难度大;其次电解液挥发、易燃、有毒,加剧了回收的复杂性;再者电解 液回收工艺较复杂,小规模情况下经济效益不明显。因此,考虑成本及规模等因素,目前大多数企业仅回收高 价值的能源金属,忽略电解液的回收,在废旧电池处理过程中多将电解液燃烧或经废气净化处理后排入大气中。电解液成分复杂,回收处于初级阶段,常用方法有冷冻法、机械法、有机溶剂萃取法和超临界回收法。电 解液主要由锂盐、有机溶剂和添加剂组成。考虑到未来废电解液量将非常巨大,从资源和环保角度出发,电解 液回收及高值化利用均迫在眉睫,但目前仍处在初级阶段,在数量和质量上均有待提高。电解液回收技术可分 为冷冻法、机械法、有机溶剂萃取法和超临界回收法。

CO2 超临界萃取法:当温度和压力达到临界状态时,CO2 具有超高的溶解能力,能够有效溶解非极性物质, 且化学性质稳定、无毒、价格低,是一种优秀的萃取剂,可将电解液从废旧的锂电池中分离,提取电解液的回 收率可以达 90%以上。仅有少数企业开展过电解液的回收技术研发。英国 AEA 公司经低温破碎、分离钢材后,用乙腈提取电池中 的电解液,采用 N-甲基吡咯烷酮(NMP)提取黏合剂(PVDF),分选后得到 Cu、Al 和塑料,电沉积法将溶液 中的 Co 转化为 CoO。日本 OnTo 公司开发了 Eco-Bat 工艺,将电池放置在一定压力和温度的容器中,用液态二 氧化碳(CO2)溶解电池内的电解液,改变温度和压力使 CO2 气化,进而让电解液从中脱出。大部分企业放弃电解液回收,或燃烧-净化处理。格林美将锂离子电池经过预处理、酸浸、分离提纯、重新 合成、热处理等过程,获得超细钴粉和镍粉,电解液经燃烧、净化处理后排放。比利时 Umicore 开发了独特的 Val’Eas 工艺,通过特制的熔炉采用高温冶金法处理锂离子电池并制备出 Co(OH)2/CoCl2,石墨和有机溶剂作为 燃料焚烧处理。法国 Recupyl 公司采用拆解-浸出-沉淀-净化的工艺回收铝、钴、锂等材料,放弃回收电解液。

正极材料贡献动力电池最大价值部分。新能源汽车的成本构成中,电池占了接近一半,是最重要的成本要 素。而动力电池主要由正极、负极、隔膜以及电解液等组成,根据华经产业研究院 2021 年数据,三元动力电池 中,正极材料成本占比约 45%,隔膜占比约 18%、负极材料占比约 15%,电解液约 10%、铜箔约 8%、铝箔 4%。2022 年随着能源金属价格的大幅上涨,汽车中电池成本占比和电池中正极材料成本占比更高。

锂镍钴等金属为退役动力电池回收最主要收益来源。电池包拆解后得到电池组,进一步拆解得到的单体电 池(电芯)。单体电池重量约占电池包总重量的 70%左右,其中价值最高的部分就是正极粉料,三元电池正极材 料一般占到单体电池总重量的 40%左右,根据电池型号不同会有一定差异。正极材料中最具回收价值的金属为 锂、钴、镍、锰,以 NCM523 电池为例,一吨正极材料中含有镍金属 304kg、钴金属 122kg、锰金属 171kg、锂 金属 72kg,锂、镍、钴金属含量高、价值量大,是退役动力电池回收最主要的收益来源。

电池回收成本包括原材料成本、辅料、能源动力、环境治理(三废处理)、人工成本、折旧摊销等。其中原 材料成本主要是指购置废旧电池的成本,价格随镍钴锂价格波动变化较大;辅助材料成本是指报废的动力电池 处理中所需要用到的酸、碱、有机溶剂、沉淀剂等,其种类和成本因工艺不同会有较大差别;另外天然气、电 力、水,以及人工成本也是电池回收成本的主要构成。湿法工艺成本比较高,且三元电池回收工序成本略高于磷酸铁锂。国内电池回收主要是采用湿法回收工艺,因 工艺流程长、过程中需要使用的酸碱溶液、辅助原料较多,因此产生的废液也相对较多,成本相对较高。三元 电池回收金属品种多,工序、辅料种类和用量、能源动力消耗都高于磷酸铁锂,因此成本也较高。抛开电池购 买成本,处理 1 吨三元电池和处理 1 吨磷酸铁锂电池成本分别为 1.4 万元和 1.1 万元。

根据 SMM 报价,2023 年 4 月初废旧方壳磷酸铁锂电池价格约为 0.8 万元/吨,废旧 523 方形三元电池价格 约为 2.6 万元/吨;根据上表,回收 1 吨电池的成本分别约为 1.9 万元/吨和 4.0 万元/吨;回收 1 吨磷酸铁锂电池 金属产品的价值约为 2.0 万元,回收 1 吨 NCM 523 电池金属产品的价值约为 5.7 万元,磷酸铁锂回收经济性略 差,只靠回收锂仅略微盈利,其他材料回收同样重要,废旧 NCM 523 电池回收盈利约 1.7 万元,毛利率约 30%。

电池标准化计价困难重重。由于不同电池规格型号差异较大,电芯、正极材料在电池中的质量比重也有较 大差异,因此金属含量存在区别,简单以废旧电池重量计价价值量出入较大。另外,行业依然比较混乱,拆解 后电池存在低价值电芯掺杂在高价值电芯中销售的情况,因此以有价元素含量进行计价更为合理。此前锂含量少、价值低,仅以镍、钴含量计价。三元电池回收料中的有价元素最重要的包含镍、钴、锂、锰、 铜、铝等,在锂价大幅上涨之前,由于电池中锂的含量和价格均远低于镍和钴,因此锂的提取价值有限,电池 回收料的价值主要在镍钴,因此只对镍钴计价,计算公式为:电池回收料价格=镍钴元素价值量*折扣系数=(镍 含量*镍金属价格+钴含量*钴金属价格)*折扣系数,折扣系数多在 65%-85%,高于折扣系数、低于实际回收率 (一般为 98%以上)的部分,可以视为回收企业的处理成本+毛利润。锂元素价值隐藏于折扣系数当中,伴随锂价上涨市场变得混乱。随着锂价不断上涨,且锂的回收率也不短 提高,电池回收锂经济性逐步凸显,因此交易双方将锂元素的价值隐含在了折扣系数中,通过提高折扣系数间 接对锂元素进行计价。随着锂价持续走高,锂已经成为电池回收最大的价值部分,推动电池回收料折扣系数持 续上涨,直至出现 200%以上的折扣,“折扣系数”已经摇身一变为“溢价系数”。

计价方式变革,镍、钴、锂逐步走向分别计价。此前锂元素隐藏在电池回收料的折扣系数中,存在较多问 题:一是折扣系数变的模糊,不易量化锂元素的回收价值;二是折扣系数奇高且对应因素模糊,部分上游粉料 厂添加难浸镍钴料,提高折扣系数,影响湿法厂回收率。因此,行业正逐步推行镍、钴、锂元素分开计价方式, 电池回收料价格=镍钴锂元素价值量*折扣系数=(镍含量*镍金属价格*镍折扣系数+钴含量*钴金属价格*钴折扣 系数+锂含量*锂金属价格*锂折扣系数),例如天奇股份正在推行新的计价体系,其中钴、镍的回收折扣系数在 80%~90%,锂在 65%~80%。市场正逐步从镍钴锂统一折扣系数走向单独报价。

“废料换原料”,成为回收企业实现稳健盈利的“杀手锏”。锂价高企背景下,除却改变计价体系外,回收 市场还在试水商业模式创新,“废料换原料”的合作模式逐步兴起,成为回收企业实现稳健盈利的“杀手锏”。所谓废料换原料,是指回收企业以协议方式定向收取电池厂、材料厂生产的全部过程中的废料,在提取其中的镍、钴、 锂等金属后,生产出电池级镍、钴硫酸盐及锂盐,再返还给电池厂、材料厂。在此过程中,回收企业仅收取约 定的加工费,无需承担金属价格波动带来的风险,有技术优势的企业还可以生产副产品赚取额外利润。国内“废料换原料”模式探索不断出现。2021 年,格林美便与亿纬锂能签署了 1 万吨回收镍产品定向循环 合作备忘录;2022 年,又相继与容百科技、孚能科技、瑞浦兰钧等企业达成战略合作,约定以定向回收废料的 方式,向前述企业返还电池级产成品。光华科技与天津力神,天奇股份与泾河陕煤研究院、星恒电源也签有类 似的废料换原料协议。

影响回收企业纯收入能力的因素主要有:金属回收率、金属价格、折扣系数等。折扣系数对单吨利润影响较为明显。锂回收率差异是各个企业技术的主要差异之一,通过弹性测算得知, 锂回收率差距 5%,对应单吨利润差异为 3600 元;折扣系数对利润的影响更大。表中橙域为当前市场行情 (镍钴锂合并的折扣系数 90%左右,镍价 20 万、钴价 30 万、碳酸锂 20 万)对应区间的适度扩大范围。

当前行业乱象:野蛮生长,参与公司数众多。行业处在野蛮生长期,企查查多个方面数据显示,截至 2022 年 10 月底,国内电池回收现存企业超 7 万家,其中 2021 年、2022 年新增数量分别为 2.5 万家、3.5 万家,占比超八 成。入局者慢慢的变多,但大多是没有认证、技术的小企业。公司数激增,资源方待价而沽,价高者得,正规 的动力电池回收企业的规范投入,环保投入占不少成本,而非规范企业,小作坊在这方面几乎零投入,可以更 高价格买走电池造成行业的不公平竞争。在如此不对称的竞争下,不少退役电池流入非正规渠道,非规范企业 挤压正规企业空间。

产能相对分散,电池回收行业规模效应尚且不突出。国内电池回收处理产能远高于回收规模,且报废电池 的回收大部分被非正规企业分流分散,正规企业已建成产能严重“吃不饱”,造成产能利用率低、实际利用产能 更加分散,当前规模超过 10 万吨的企业仅有格林美和邦普循环,行业格局较为分散,行业规模效应不突出。未来随着行业规范,废旧电池回流正规企业,随着社会面电池报废量飞速增加,企业的规模效应会逐步凸显。

文章来源:中信建投证券、未来智库 丨版权声明:本文所有图片文字源于网络,版权属于原本的作者所有,向原作者致敬!汽车工程师公众号推荐阅读,转载请注明。如涉及作品版权问题,请联系我们()删除或做相关处理!

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。